Poinçonnement des roches: Elimination des poussières

Rock drilling: Dust Control

Redactor:

José Diego Caballero Klink

Ingeniero Técnico de Minas

GABINETE TÉCNICO PROVINCIAL DE CIUDAD REAL

La silicosis ha supuesto tradicionalmente un azote para el medio laboral minero, provocando paralelamente el desarrollo de diferentes líneas de investigación, para el control del polvo responsable de la misma.

Conociendo que el polvo respirable se forma en las operaciones de trituración, molienda y corte de las estructuras minerales sólidas, interesa conocer los principios básicos de control del polvo, así como las técnicas desarrolladas en la puesta en práctica de los mismos.

Son cuatro los principios básicos para el control definitivo del polvo:

Reducir la generación de polvo en el desarrollo de la tarea.

Controlar y eliminar el polvo generado lo más cerca posible del punto de origen, evitando su paso al ambiente.

Control del polvo suspendido en el ambiente.

Consolidación del polvo sedimentado.

La presente Nota Técnica pretende exponer esquemáticamente diferentes métodos de control y eliminación de polvo lo más cerca posible del punto de generación, en operaciones de perforación de estructuras minerales sólidas.

La técnica de control del polvo en las operaciones de perforación de rocas, se divide en dos grandes grupos:

Vía húmeda.

Evacuación en seco.

El equipamiento de las perforadoras con sistema de inyección de agua, supuso el primer gran paso para el control de la silicosis, ya que las tareas de perforación en seco estaban consideradas como las responsables de los más altos niveles de polvo.

El método consiste en la introducción de agua a través de la barrena hueca, hasta el fondo del taladro que se está perforando, consiguiendo de esta forma la fijación del polvo a medida que se va produciendo y justo en el lugar de origen.

El método requiere:

Garantía en el suministro de agua.

Dispositivo de eliminación de burbujas, debido a que el polvo respirable puede incorporarse a las burbujas, sin mojarse, pasando al ambiente una vez que estallen éstas en la boca del taladro.

El primer requisito determinará la elección de éste u otro método de control, en función de la disponibilidad de agua en la zona de trabajo.

La formación de burbujas de aire se podría eliminar mediante la instalación de separadores de aire en las conducciones de agua.

Las herramientas equipadas de sistema central de suministro de agua deben ir provistas de orificios de escape que eviten el paso de aire comprimido al sistema.

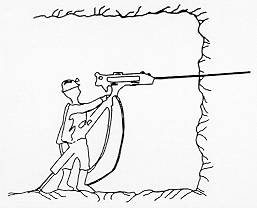

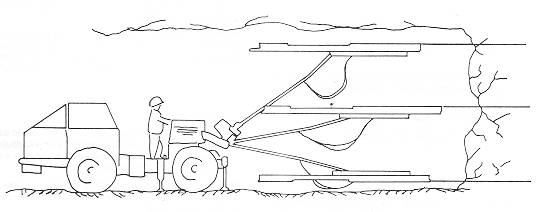

Este método se utiliza en perforadoras manuales (Fig. 1) y en equipos de perforación mecanizada, carros de perforación (Fig. 2).

Fig. 1: Perforadora manual con sistema de inyección de agua

Fig. 2: Carro de perforación con sistema de inyección de agua

Los inconvenientes que limitan su utilización son:

Dificultades en disponibilidad de agua.

En perforación hacia abajo se obtienen rendimientos menores que con barrido de aire.

Bajas temperaturas pueden presentar problemas de congelación.

Cuando el análisis de las diferentes condiciones técnicas de una labor desaconseja la vía húmeda, como sistema de barrido y por consiguiente como sistema de control del polvo, se hace necesario el uso de equipos perforadores dotados de captadores de polvo que eliminen éste justo a la salida de la boca del taladro.

En su origen dichos captadores se limitaban a una simple campana abrazando la barrena, con un conducto flexible que alejaba unos metros el punto de emisión de polvo, aprovechando la velocidad de salida del aire por la boca del taladro (Fig. 3).

Fig. 3: Campana de aspiración con conducto flexible

Este sistema, aunque rudimentario, conseguía disminuirla concentración de polvo a nivel de vías respiratorias del operador, alejándolo del mismo y orientándolo en la dirección más favorable.

Resulta evidente que este método sólo podría utilizarse en labores mineras de interior, bajo condiciones muy especiales y, en el exterior, antes de la aparición de normas que limitan la emisión de contaminantes al medio ambiente.

Posteriormente, y para controlar de manera eficaz el polvo en la perforación en seco se han desarrollado diferentes sistemas de aspiración, filtrado y eliminación.

Un captador de polvo está constituido básicamente por los siguientes componentes:

Campana de extracción.

Conducto de aspiración/transporte.

Cámara de expansión.

Dispositivo de filtración.

Generador de la presión de trabajo.

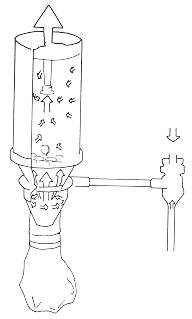

El polvo, arrastrado por la corriente del aire de barrido, pasa a la campana y, a través del conducto, a la cámara de expansión, donde se depositan y recogen los gruesos mediante una bolsa colectora. El polvo fino respirable pasará a la zona de filtrado, donde será separado del aire (Fig. 4).

Fig. 4: Separación de polvo y recogida en bolsa colectora

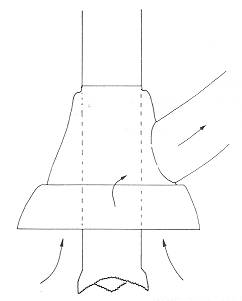

La campana deberá adaptarse al tipo de varillaje en función del diámetro de perforación (Fig. 5).

Fig. 5: Adaptación de la campana al tipo de varillaje

El conducto deberá ser flexible, para adaptarse a la movilidad de la máquina perforadora (Fig. 6).

Fig. 6: Conducto flexible adaptable a la movilidad del equipo

La cámara de expansión, podrá ir incorporada en un conjunto con el sistema de filtrado (Fig. 7), o bien separada de éste (Fig. 8).

Fig. 7: Conjunto de cámara de expansión y sistema de filtrado |

Fig. 8: Cámara de expansión separada del sistema de filtrado |

Los dispositivos de filtrado pueden ser cilíndricos de mangas (Fig. 9), o planos (Fig. 10) en función del tamaño del equipo y superficie de filtración.

Fig. 9: Captador de filtros cilíndricos |

Fig. 10: Captador de filtros planos equipados con ventilador aspirante |

Los sistemas de filtración se encuentran dentro de un contenedor metálico cilíndrico o rectangular junto con el sistema de limpieza de los filtros.

La operación de limpieza resulta de gran importancia para mantener la eficacia del sistema, pudiendo realizarse sacudidas con vibradores como en los filtros cilíndricos, o mediante soplado e inversión de la corriente de aire, para los filtros planos.

Los generadores de la presión de trabajo pueden ser de dos tipos:

Ventiladores, utilizados comúnmente en los captadores de equipos con accionamiento hidráulico.

Eyectores, utilizados en los captadores de equipos con accionamiento neumático (Fig. 11).

Fig. 11: Esquema de funcionamiento de un eyector

Existen captadores de polvo para equipos de perforación manual, (Fig. 12) de dimensiones reducidas, y captadores incorporados a carros de perforación (Fig. 13).

Fig. 12: Equipo captador de polvo para perforación manual |

Fig. 13: Equipo captador de polvo para carros de perforación |

En toda tarea de perforación, incluso con equipos dotados de sistemas de control, cabe esperar que una pequeña porción de polvo escape pasando al ambiente.

Esta circunstancia, no tiene trascendencia en tareas de perforación al aire libre, pudiendo crear situaciones indeseables en trabajos de interior, especialmente cuando existen varios equipos en un mismo frente.

Con la ventilación de los frentes de perforación se pueden conseguir dos efectos:

Dilución del polvo escapado.

Eliminación del polvo en su zona de origen evitando su reparto por zonas próximas.

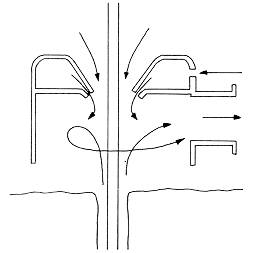

La ventilación de los frentes de avances en galerías, por medio de canales, puede ser aspirante, soplante o mixta.

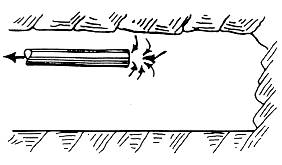

La ventilación aspirante consiste en la extracción del aire contaminado de polvo, humos y gases del frente, evitando su dispersión por toda la galería (Fig. 14).

Fig. 14: Sistema de ventilación aspirante en galerías subterráneas

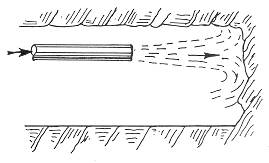

La ventilación soplante consiste en insuflar aire limpio que arrastra y diluye el polvo y otros posibles contaminantes (Fig. 15).

Fig. 15: Sistema de ventilación soplante en galerías subterráneas

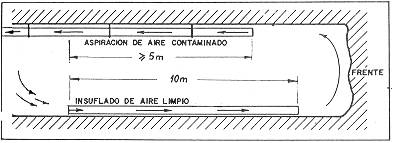

La ventilación mixta consigue un doble efecto, barriendo el frente con aire limpio y aspirando unos metros más atrás el aire procedente del frente.

Se deberá cuidar la ubicación relativa de los puntos de toma de aire limpio, para evitar aspirar gases de retorno, solapándose los canales en una longitud mínima de 5 m.

El canal auxiliar soplante no necesita ser mayor de 10 m., y deberá montarse preferentemente en el hastial opuesto al del canal aspirante (Fig. 16).

Fig. 16: Sistema de ventilación mixto en galerías subterráneas

La velocidad del aire deberá ser tal que, garantizando el arrastre del polvo en suspensión, no levante el polvo sedimentado en las diferentes estructuras. En ningún caso esta velocidad deberá exceder de 8 m/seg, en lugares donde habitualmente permanezca o circule el personal. (ITC-04.7.01 del Reglamento General de Normas Básicas de Seguridad Minera).

El último paso en el proceso preventivo de control de polvo viene dado por el uso de prendas de protección personal de las vías respiratorias, para aquellos casos en los que las medidas técnicas de control resulten insuficientes, o para operaciones concretas o de corta duración.

Las prendas que en cualquier caso deberán ser homologadas, podrán ser del tipo mascarillas autofiltrantes Norma MT-9 o adaptador facial y filtro de retención mecánica Normas MT8 y MT9. Estas Normas MT serán de aplicación hasta la entrada en vigor de las "normas armonizadas" de la Comunidad Europea para este tipo de equipos de protección individual.

(1) MINISTERIO DE INDUSTRIA Y ENERGÍA

Reglamento General de Normas Básicas de Seguridad Minera

I.T.C. 05.0.03, 1986

(2) MINISTERIO DE INDUSTRIA Y ENERGÍA

Reglamento General de Normas Básicas de Seguridad Minera

I.T.C. 04.8.01, 1985

(3) MINISTERIO DE INDUSTRIA Y ENERGÍA

Reglamento General de Normas Básicas de Seguridad Minera

I.T.C. 94.7.01, 1985

(4) C.H. FRITZSCHE

Tratado de Laboreo de Minas

Editorial Labor, S.A., 1965

(5) HUGO FACKMAN

Supresión del polvo en la Perforación de roca

Salud y Trabajo, 1980

(6) JAN HOLDO

Atlas Copco y la Protección Ambiental

Salud y Trabajo, 1980

(7) O.I.T.

Enciclopedia de Salud y Seguridad en el Trabajo

Ministerio de Trabajo y Seguridad Social, 1989

(8) MANUAL TÉCNICO ILMEG, 1989