Redactor:

Tomás Piqué Ardanuy

Ingeniero Técnico Químico

CENTRO DE INVESTIGACIÓN Y ASISTENCIA TÉCNICA - BARCELONA

Dar a conocer conjuntamente los principales riesgos comunes de la troqueladora y la minerva de presión plana, de su proceso de trabajo y las protecciones más adecuadas tendentes a evitar la actualización de estos riesgos. No se consideran en esta ficha los riesgos generales de estas máquinas comunes a otras máquinas y/o procesos (ej.: Contactos eléctricos, incendio, atrapamiento entre transmisiones, etc.).

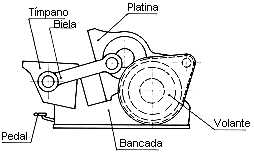

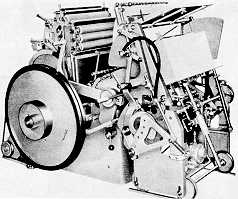

Las máquinas troqueladoras cortan, henden, graban y rayan mediante dos elementos planos, platina y tímpano, ejerciendo una presión sobre el material que se trabaja. El material trabajado por las máquinas troqueladoras es papel, cartón, caucho, plásticos y similares.

El troquel se fija en la platina y el material a troquelar se deposita en el tímpano.

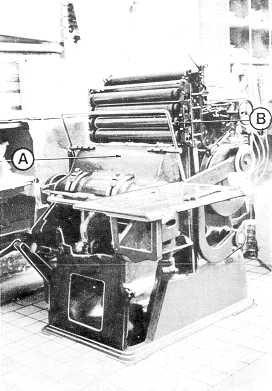

Fig. 1: Esquema de la troqueladora

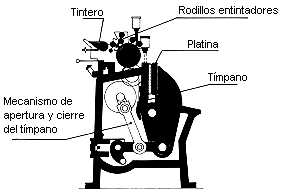

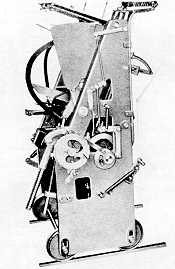

Las minervas de presión plana imprimen pliegos de papel por procedimiento tipográfico, mediante dos elementos planos, platina (donde va el molde) y tímpano (donde se coloca el pliego a imprimir), que presionan uno contra el otro.

Fig. 2: Esquema de la Minerva de presión plana

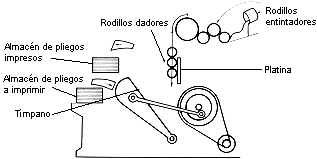

Fig. 3: Esquema de impresión tipográfica con la Minerva de presión plana

Se entiende por tipografía el procedimiento de impresión directo, mediante letras en relieve (tipos), entintadas y apretadas con fuerte presión sobre el papel.

Las minervas de presión plana son máquinas monocolores.

De un total de 215 accidentes graves y 6 accidentes mortales ocurridos en la provincia de Barcelona en la Industria de las Artes Gráficas entre los años 1972-1981, en la troqueladora se han contabillizado 11 accidentes graves y ninguno mortal, lo que representa el 5,12% de los accidentes graves del sector. En este mismo periodo de tiempo en la minerva se han producido 19 accidentes graves y ninguno mortal, lo que representa el 8,84% de los accidentes graves de la actividad.

Atrapamiento manual entre objeto móvil e inmóvil

Este riesgo se manifiesta básicamente durante la marcha normal de la máquina, en operaciones de alimentación manual de pliegos. Debido a que durante el troquelado y/o impresión un pliego se descoloca, el operario de un modo espontáneo y reflejo trata de arreglarlo sin detener la máquina.

Asimismo el atrapamiento puede producirse durante la preparación de la máquina a causa de un accionamiento fortuito e involuntario de la misma durante el ajuste del molde o troquel.

La gravedad de las consecuencias esperadas oscila entre: golpe, aplastamiento y amputación en función de que el atrapamiento manual sea entre tímpano y platina o entre tímpano y molde o troquel.

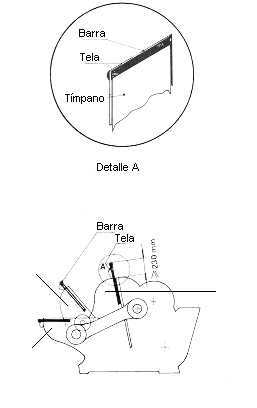

Su función protectora se basa en expulsar las manos del operario del punto de operación al cerrarse el tímpano contra la platina. Consiste en una barra rígida en U invertida, cuyos tramos verticales se deslizan sobre guías instaladas en el tímpano. Al cerrar el tímpano, las bielas empujan los extremos de los citados tramos verticales, de forma que el tramo horizontal que reposa sobre el lomo del tímpano va sobresaliendo del mismo a medida que cierra sobre la platina, alcanzando la altura máxima en el momento del contacto tímpano-platina (figs. 4 y 5). El tramo horizontal y el tímpano están unidos por una tela consistente que cierra el acceso frontalmente cuando cierra el tímpano y se pliega cuando abre.

Fig. 4: Dispositivos salvamanos

1) Tímpano abierto. Salvamanos plegado.

2) Posición intermedia. Salvamanos elevándose.

3) Tímpano cerrado. Salvamanos en posición más elevada.

Fig. 5: (fuente: INRS)

A. Tímpano en posción cerrado

B. Salvamanos con recorrido suficiente limitando el acceso a la zona peligrosa

Para que sea eficaz el salvamanos, la amplitud del movimiento de la barra debe apartar notablemente la mano cuando el operario ha terminado de marcar. A título orientativo se recomienda que en el momento de máxima elevación de la barra, ésta sobresalga un mínimo de 230 mm sobre la superficie del lomo del tímpano. Si la barra no puede elevarse hasta 230 mm se le añadirán pantallas complementarias.

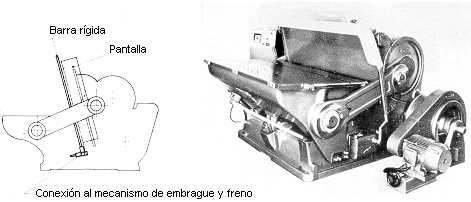

Esta barra actúa sobre el sistema de embrague y freno parando la máquina en caso de que las manos u otro objeto extraño se encuentren en la zona de atrapamiento al cerrarse el tímpano. La citada barra, para ser eficaz, debe estar colocada a una distancia tal que dé tiempo al tímpano para detenerse a una distancia mínima de 25 mm con respecto a la platina. Asimismo, su diseño y ubicación han de ser tales que permitiendo el paso del tímpano en el arco que éste describe al cerrar sobre la platina, impedirá que el cierre se produzca en caso de que la mano o cualquier otro objeto sobresalgan de la superficie del lomo del tímpano (figuras 6 y 7).

Fig. 6 y 7: Esquema de barra de paro e instalación de la misma con pantalla complementaria que cubre el acceso superior y lateral a la zona de atrapamiento

Como complemento debe llevar una pantalla rígida que cubra el acceso a la zona de atrapamiento tanto por la zona superior como por los laterales.

Esta protección no es aplicable en máquinas antiguas de arranque directo y que carecen de un dispositivo efectivo de frenado y desembrague.

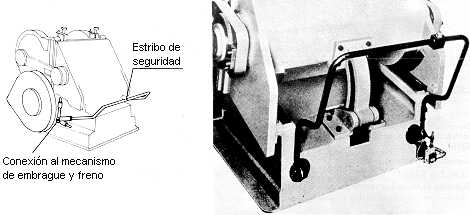

Situado en la zona frontal, detiene la máquina en caso de aproximación excesiva del operario a la zona de operación. La barra actúa sobre el sistema de embrague y freno (figuras 8 y 9).

Fig. 8 y 9: Estribo de seguridad

Esta protección no es aplicable en máquinas antiguas de arranque directo y que carecen de un dispositivo efectivo de frenado y desembrague.

Sin ser en sí mismos elementos de seguridad de la máquina, se consideran como tales al mantener las manos del operario alejadas de la zona de peligro.

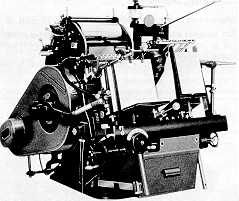

Los citados dispositivos pueden formar parte de la máquina, estando integrados en la misma (esto se da en determinados modelos de minervas) (figuras 10 y 11), o por el contrario pueden ser elementos extraños a la máquina que se acoplan a la misma para efectuar la alimentación.

width="239" height="201">

Fig. 10: Minerva con sistema de alimentación automático incorporado (Fuente Heidelberg)

width="189" height="127">

Fig. 11: Detalle de barra de alimentación automática de una Minerva (Fuente Heidelberg)

Estos últimos son conocidos como carros de alimentación automática (figuras 12 y 13).

Fig. 12: Carro de alimentación operando (la foto está destinada a mostrar como opera el carro de alimentación, sin entrar en otros riesgos que en la misma se pudieran observar)

Fig. 13: Carro de alimentación automático

Estos dispositivos de alimentación automática son de interés, no sólo bajo el punto de vista de seguridad sino también del de producción, dada su velocidad de marcado.

Ordenanza General de Seguridad e Higiene en el Trabajo (Orden de 9.3.71).

Ordenanza Laboral de Artes Gráficas (Capítulo VII, Sección 5ª, art. 72).

Ordenanza Laboral de Prensa (Capítulo IX, art. 93 al 104 ambos inclusives).

Legislación Francesa (contenida en el estudio INRS relacionado en la bibliografía).

(1) INFIS

Prevention des accidents du travail et des maladies professionnelles dans les

industries du livre (Enero 1975)

(2) INMST

Dispositivos y medidas de seguridad en las prensas de platina de cortar y de imprimir

(Traducción de un documento de "Cahiers Suisses de la Sécurité du Travail")

(3) HEALT & SAFETY EXECUTIVE (HSE)

Guarding of Hand-fed platen machines (1976)

(4) DIN 31001

Distancias de Seguridad (1976)